试验用监控系统数据采集方法的探讨

作者:文阅期刊网 来源:文阅编辑中心 日期:2022-07-13 08:43人气:

摘 要:在试验用监控系统中,经常需要采集和显示不同类型的参数,每种参数由不同的传感器测量、输出,针对不同传感器输出的参数形式,有不同的数据采集处理方法。参数输出的形式主要分为两种:一种是以信号形式输出的模拟量和干结点类型的数字量信号;一种是以通信形式输出的参数。模拟量信号通常采用线性换算拟合公式法;干结点类型的数字量信号直接采用PLC读取地址获得数据法;通信类型的参数采用编写OPC通信程序获取数据法。文章对这几种不同方法的适用条件和场合做了介绍,通过几种方法的运用,保证监控系统数据采集的合理和准确。

关键词:监控系统;模拟量数据采集;数字量数据采集; OPC通信程序;

The Discussion for Data Acquisition Method of Monitoring System in Testing

LiuBin Li Fan

Research Institute of Physical and Chemical Engineering of Nuclear Industry

Abstract:

In the monitoring system for testing, it is necessary to collect and display different types of parameters. Different acquisition and processing methods should be adopted for these parameters, which are measured by the different sensors. The form of parameter is mainly divided into two types: one type is the signal, including analog signal and digital signal; another one is the parameter of communication type. For analog signal, the method of linear conversion fitting formula is usually used. The digital signal of dry node type is obtained by PLC. The parameter of communication type is obtained by writing OPC communication program. The paper analyses the applicable conditions and occasions of these different methods and through the using of these methods ensure the reasonability and accuracy of data collection in the monitoring system.

Keyword:

monitoring system; analog signal acquisition; digital signal acquisition; OPC communication program;

引言

在试验系统中需要实时监测大量压力、温度、阀门状态等参数,每种参数都是由不同类型的传感器进行测量并输出,参数输出的形式主要分为两种:一种是以信号形式输出的模拟量和数字量信号,如压力、流量是连续变化的物理量所表达的信息,是模拟量信号;阀门开关状态通过0或1表示,是数字量信号;一种是以通信形式输出的参数,如以串口协议输出的RS232通信参数等。针对不同的参数输出形式,在设计试验用监控系统时,需要通过不同的数据采集方法来实现。

1 信号数据采集处理

1.1 模拟量信号采集方法

目前试验中模拟量信号主要有以下几种,电压型: 0-5/10V、电流型:0-20mA/4-20mA、电阻型:PT100。每种信号传感变送器类型不同,需要通过不同的模拟量输入模块进行转换,再通过不同的模拟量转换公式进行推导,最终输出成监控值。

在常规试验用监控系统中,通过可编程控制器采集传感器输出的标准电压、电流、温度或电阻信号,可编程控制器的模拟量输入模块将相应的电压、电流、温度或电阻信号等模拟量转换成整形数,通过内部编程利用不同的转换公式,计算出相应的工程量。[1]

对于上文提到三种模拟量信号的处理方法又分为两种情况,一种是模拟量线性转换,另一种是模拟量非线性处理。下面对两种情况进行分析。

1.1.1 模拟量线性转换

在试验中常用到以下两大类,电压和电流型传感器:

(a) 压力传感器-压力测量范围为0-133.332 hPa,传感器输出信号0-10V。

(b) 温度传感器-温度测量范围为-20-100℃,传感器输出信号为4-20mA。

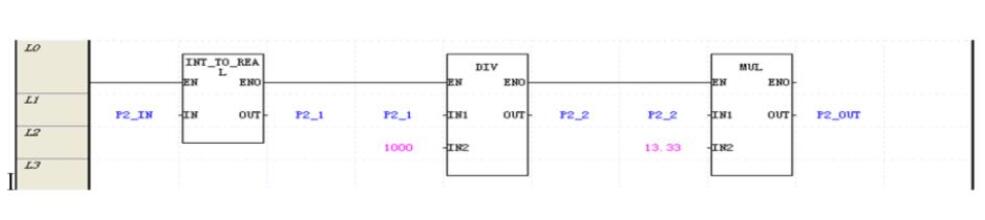

模拟量信号采集通常需要将该信号转换成0-27648的整形数,然后再在程序中转换成对应的工程量[2]。在(a)中当传感器输出信号为7.5V时,通过产电PLC XGI-AD16A模块编程计算后可显示的压力值为99.99hPa。程序框图如图1所示。[3]

图1 P/U线性关系编程

Fig1.P/U Linear programming

如果利用西门子PLC SM331进行该信号的采集,则利用公式(1-1)[3]:

(1-1)

将一个整形数INTEGER(IN)转换成上下限HILIM和LOLIM之间的实际工程值,将结果写到OUT中,即完成计算。其中K1和K2是常数,它的值取决于输入值(IN)是双极性还是单极性,如果是双极性则输入的整形数为-27648到27648,K1和K2的值分别为-27648.0和+27648.0;如果是单极性则输入的整形数为0到27648,K1和K2的值分别为,0.0和+27648.0。如果选择简单方法,可以直接调用S7 300中的FC 105功能块,即可实现。[4]

在(b)中 温度传感器测得温度T=100℃时,输出电流I=20mA;T=-20℃时,输出电压I=4mA,可以推导出当传感器输出信号为10mA时,温度为25℃.如果利用西门子PLC SM331进行该信号的采集,利用公式(1-1)进行计算,此时输入值(IN)是双极性,K1和K2的值分别代入-27648.0和+27648.0,也可得出相应的温度值。

以上为试验中常用到的几种模拟量信号线性转化采集处理方法。

1.1.2 模拟量非线性处理

在试验系统经常会使用石英晶振作为传感器的真空计,这种真空计利用石英晶振的谐振阻抗与气体压强的相关性来测量压强。以常用的DL-9为例,其二次仪表将数据以模拟量形式输出至采集模块,即将压强值转换成对应的对数值,再通过DA变换,将对数值变成电压值进行输出。当模拟量采集模块接收到电压信号时,需要通过逆向推导,才能计算出相应的压力值。

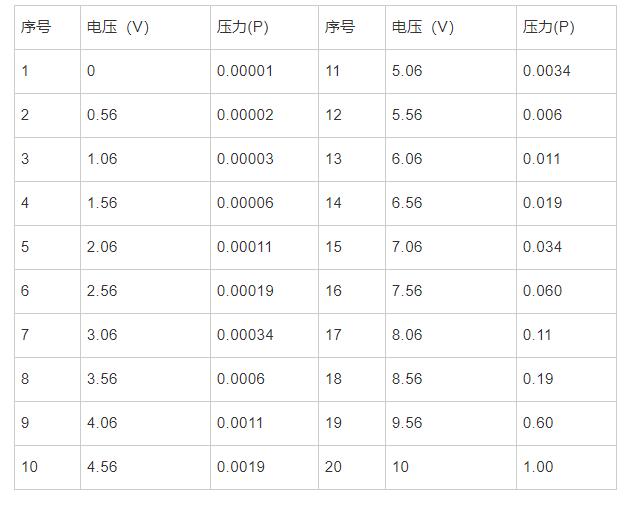

传感器信号的输出形式为0-10V,但压力值并没有给出一个确定的关系式,只给出了多个特殊点的压力和电压对应关系表,如表1[5]所示。

表1 电压与压力关系表

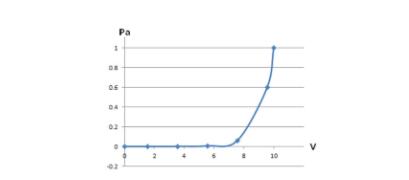

从表中可以看出,电压与压力关系是离散的点,并无线性关系,只能通过曲线拟合工具,拟合出近似的关系公式,将电压值转换成压力值。通过曲线拟合软件,绘制电压与压力关系图,如图2所示。

在曲线拟合前必须通过观察数据的分布趋势,确定合适的拟合方法,才能减少人为误差的影响,提高拟合精度。[6]这里采用多项式近似法进行曲线拟合,该方法适用于无测量误差的近似曲线拟合,拟合结果精度高,可以满足试验要求。

图2最终可以通过公式(2-1)表达:

(2-1)

其中,V是信号输出的电压值,P是计算得到的压力值,通过编程将该类测点封装成自定义功能块,在模拟量采集扫描程序中调用即可。

PT100是试验中常用的一种温度测量检测器,是一种铂热电阻,它有阻值随温度改变而变化的特性[7]。当PT100在0℃时,其阻值为100Ω,它的阻值会随着温度上升而成近似匀速的增长。但它们并不是简单的正比关系,而是更趋近于一条抛物线。[8]铂热电阻的阻值随温度变化而变化的计算公式如下:

当-200<t<0℃时,

Rt=R0[1+At+Bt2+C(t-100)t3] (3-1)

当0≤t<850℃时,

Rt=R0(1+At+Bt2) (3-2)

Rt为t℃时电阻值,R0为0℃时的电阻值。A、B为给定系数,A=3.9083×10-3、B=-5.775×10-7、C=-4.183×10-12。[9]

如果不采用专用采集模块进行PT100采集,需要通过以上公式进行编程实现。试验室通常通过可编程控制器的PT100采集模块进行采集,以产电PLC XGF-RD4A模块为例,由于模块内部已经进行了电阻值和温度转换,在编程时只需将端口输出的实数值除以10即可得到需要监测的温度值。

1.2 数字量信号采集处理

在试验系统中是通过继电器的通断状态来表示阀门开关状态的,即干结点信号。对于干结点信号可以通过数字量采集模块进行采集,以产电PLC XGI-D22A数字量采集模块为例,在程序中只需将数字量通道的位置和变量的内存地址相对应,通过MOVE功能块,即可直接将干结点的开关状态,上传至内部变量地址中,监控界面直接调用该内部变量,就能实现开关状态监控。数字量扫描程序如图3 所示。

2 通信数据的采集处理

对于通信传输的数据,有两种采集方法:一种采用PLC通信模块,通过逻辑控制器编程,将数据传至组态软件进行显示;另一种是针对不同类型的数据通信设备,开发相应的通信程序,组态软件读取通信程序上传的数据进行显示。对于第一种方法,如果涉及多种通信类型和多个通信点,需要选择多个不同种类的数据通信模块进行编程处理,会增加硬件成本。而对于第二种方法,只需要编写独立的通信程序即可实现,更加经济方便。

在试验用监控系统中经常采集不同类型的数据通信设备,如通过RS232通信的功率分析仪WT330、通过CAN通信的装架集成测振装置、通过485通信的低温恒温槽等等,每种通用设备基本都有各自的通信协议[10]。但是在不同的试验系统中,根据设计需求,会选用不同类型的人机交互软件进行监控系统设计,不同软件对于这些通用设备的通信接口定义必然不同,这样每套系统的通信软件都需要重新设计,例如试验系统1和试验系统2都使用WT330采集电参数,但监控系统分别使用了WinCC和LabVIEW人机交互软件,这样就需要针对两种软件接口编写两个不同的通信程序,造成人员和时间上的浪费[11]。因此,针对每种通用设备,通过高级语言编写开放的OPC通信程序,即可实现同一设备在不同人机交互平台的方便接入。

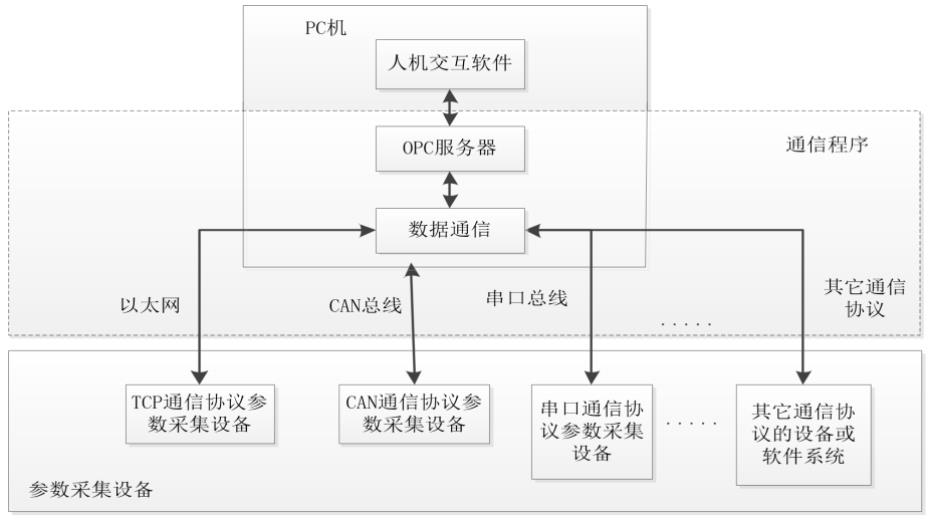

从图4 监控系统OPC通信程序功能图中可以看出,通过OPC通信程序可以方便的将各类参数采集设备,接入不同的人机交互平台中。

图4 监控系统OPC通信程序功能图

OPC通信程序在监控系统中,处于人机交互软件与通用设备数据传输交换部分。OPC通信程序分为两个部分,分别是OPC功能和数据通信[12]。OPC以服务器/客户端的模式运行,这两种模式只要遵循OPC数据接口协议,即可进行交互操作。OPC服务器等待来自客户的要求,为客户端提供所需数据并能与下位机进行数据交换;OPC客户端则向服务器发送要求,等待直到收到回应,从服务器获取数据并进行处理[13]。因此OPC通信程序在监控系统中作为OPC服务器,人机交互软件作为OPC客户端。

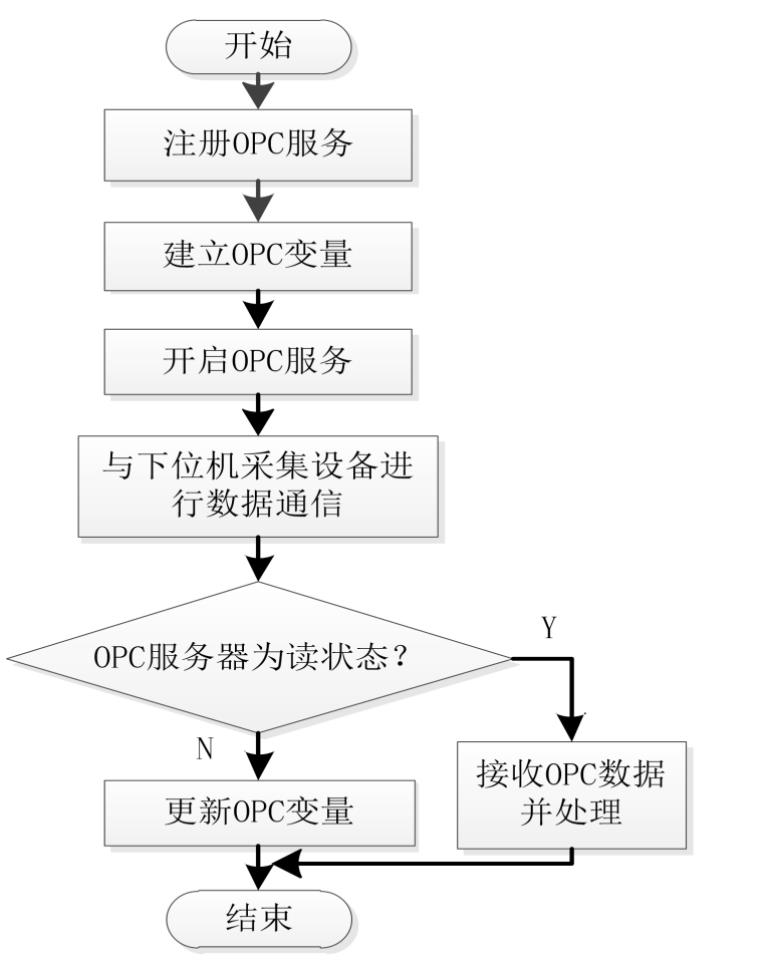

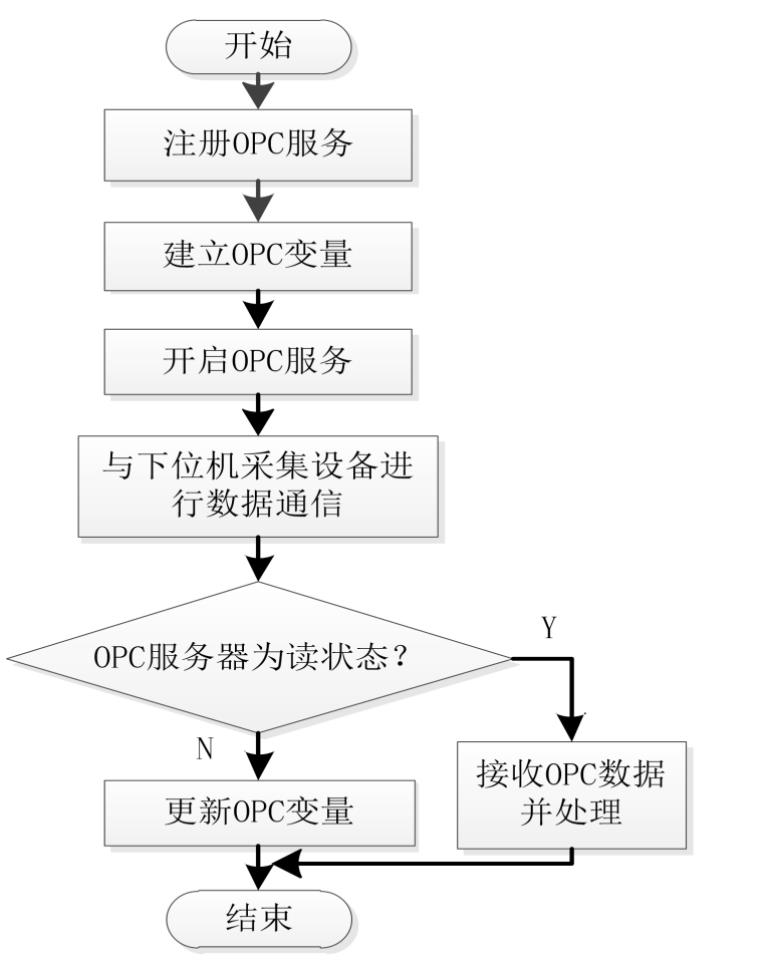

OPC服务器部分采用OPC开发包开发;数据通信部分是根据不同参数采集设备的通信协议,按照相应的功能需求和技术指标,实现系统具体功能开发。图5为通信程序的基本流程图。

图5 通信程序的基本流程图

由图5可知,OPC通信程序首先完成OPC服务器的基本功能,包括注册OPC服务、建立OPC变量和开启OPC服务。注册OPC服务使得组态软件通过OPC接口找到该OPC服务器的CLSID,识别该服务器;OPC服务器与OPC客户端则是通过OPC变量来进行数据的交互;当变量建立完成后,开启OPC服务器,此时可以与人机交互软件进行数据通信。

OPC服务功能成功开启后,OPC通信程序开始与参数采集设备进行数据通信,按照相应采集设备通信协议的数据格式,完成发送监测命令和接收处理监测数据的功能。以常用的CAN通信的装架集成监测装置为例,OPC通信程序和监测装置以CAN数据格式发送和接收[13]。另外,由于不同监控系统所需参数采集设备的种类和通信协议各不相同,OPC通信程序可以随时修改采集设备的通信协议,完成对监测数据的采集。又如某监控系统的参数采集设备的通信协议分别为以太网通信协议和串口通信协议,此时OPC通信程序的数据通信部分则改为以太网通信和串口通信[14]。

当与参数采集设备成功进行数据通信并获得监测数据后,判断此时OPC服务器数据交互状态。OPC服务器和OPC客户端交互包括两个方面:一是客户端从服务器读取数据,二是客户端向服务器写数据。对于长时间需监测的数据,OPC服务器为读状态,以刷新的方式将监测数据持续推送给OPC客户端,供客户端进行数据处理。为了提高CPU和网络资源的利用率,OPC通信程序对监测数据前后两次获取的值进行比较,当发生改变时,将OPC变量的值进行更新。对于间隔监测的数据,一般由OPC客户端对OPC服务器进行写数据,OPC通信程序中采用异步数据访问的方式接收来自OPC客户端的数据[15]。这种异步方式效率高,能够避免多客户大数据请求的阻塞,并可以最大限度地节省CPU和网络资源。

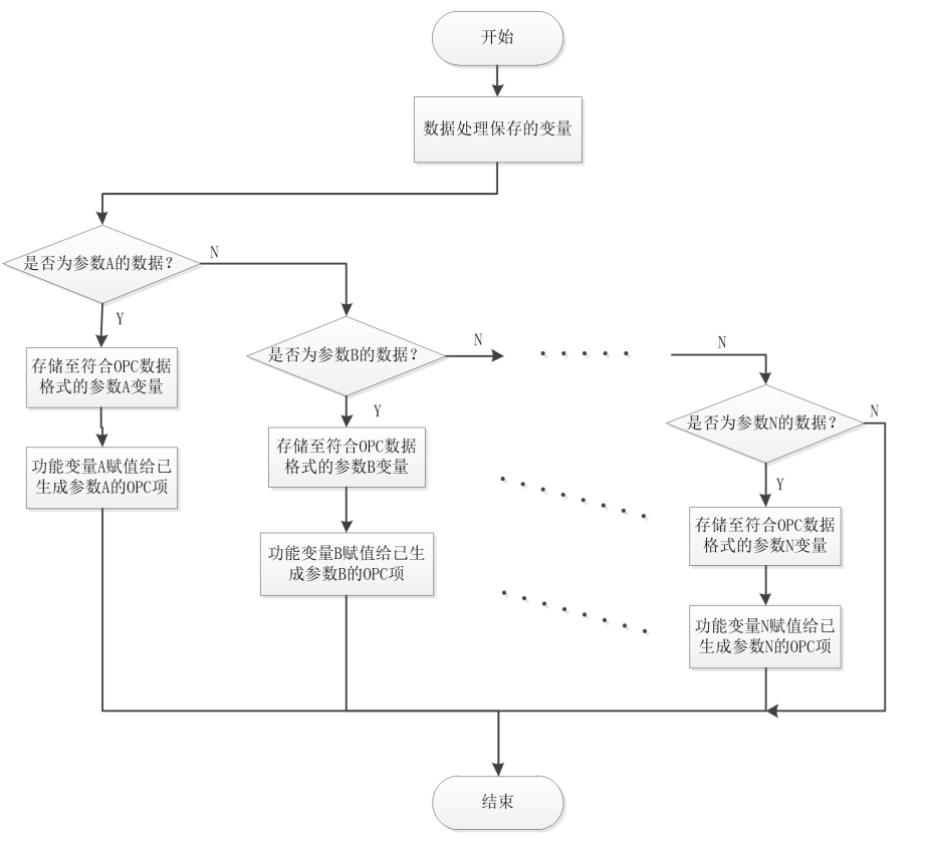

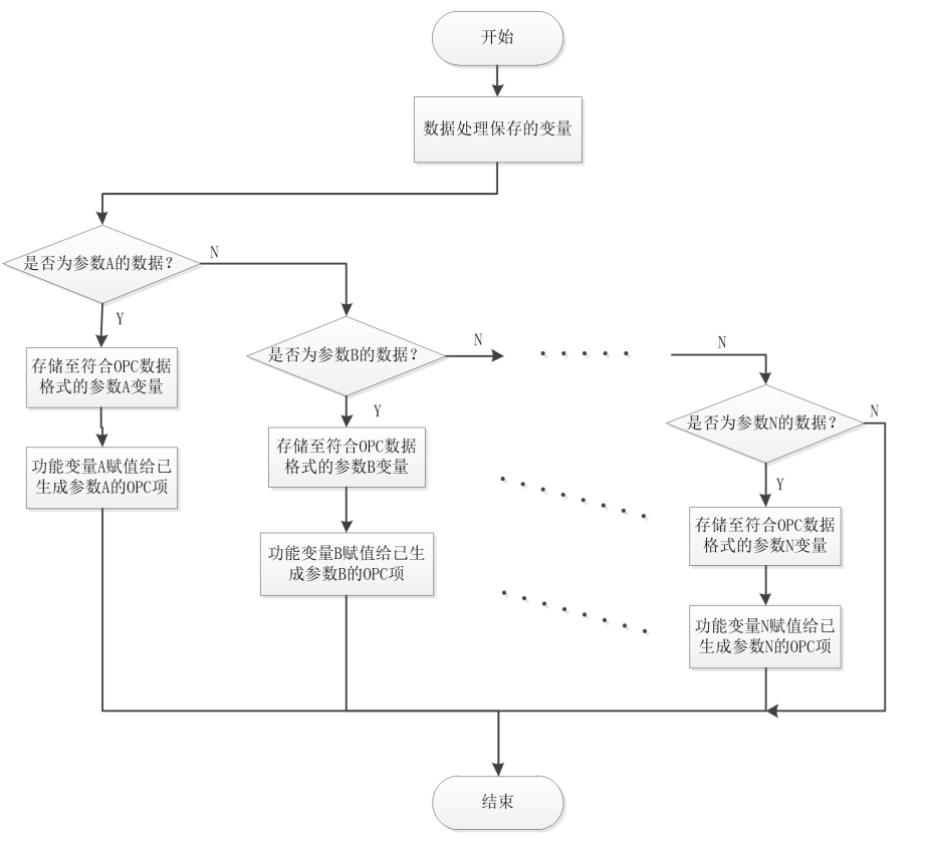

当OPC通信程序在监控系统中运行时,其数据通信功能获得的监测数据为各参数采集设备通信协议所定义的数据格式。人机交互软件与通信程序以OPC方式数据通信,其数据格式为OPC标准的数据格式。这二者之间数据格式不同,无法直接将监测数据传输给OPC变量,以供人机交互软件显示处理。因此,需要搭建一个数据桥梁将数据格式进行转换,以完成将参数采集设备处获得的监测数据转换为OPC标准的数据格式。图6为监测数据转换处理流程图。

由图6可知,通信程序把数据通信中保存的监测数据进行处理分析,首先判断是否为参数A的数据,若是则将其存储至符合OPC数据格式,变量名为参数A的功能变量中,再将该功能变量赋值给已生成参数A的OPC变量,若不是则判断是否为参数B的功能变量,以此类推,直至所有的监测数据都转换完成。

通过OPC通信程序设计,可以方便的将不同种类的通信数据,转换为具有开放性的OPC数据形式,可与不同人机交互软件进行方便对接。

3 结论

在试验用监控系统设计时,针对传感器输出的模拟量信号,可以通过线性转换或线性拟合出相应的公式,通过PLC编程完成数据采集;对于数字量信号直接通过PLC编程读取相应通道的地址即可实现;若是通信数据,则通过编写OPC程序,合理、准确地实现数据采集。

参考文献

[1] 邹丹丹.基于PLC的锅炉远程监控系统设计与研究[J].黑龙江八一农垦大学学报,2019,31(5):112-117.

[2] 张烈平,马航,李梦,朱金萍.基于PLC和WinCC的柿饼烘干监控系统[J].现代电子技术,2018,41(14):118-121.

[3] 西门子(中国)有限公司,STEP7编程手册,公司公开资料

[4] 于淑静.组态软件WinCC在自动化生产线上的应用[J].新型工业化,2018,8(12):78-82.

[5] 北京大学电子学系,DL系列真空计操作说明,公司公开资料

[6] 朱天帅,凌华顶,侯振峰。基于MATLAB的交通智能控制系统[J]。电子测试,2018.9(12):78-82.

[7] 王昭,周波,王为民.基于WinCC的测控系统数据滤波解决方案[J].石油化工自动化,2020,56(6):65-68.

[8] 张修乾.基于人机交互的工业产品设计模型研究[J].现代电子技术,2017,40(20):153-155.

[9] 日本林电工有限公司,PT100温度传感器选型手册,公司公开资料

[10] 赵荣珍,马再超,冯如只,胡宝权.转子振动实验的多功能测试系统开发[J].振动.测试与诊断,2013,33(S2):95-99.

[11] 易龙江,高军伟,张志强,毛云龙,郑依.基于LabVIEW的轨道交通数据采集系统设计[J].青岛大学学报(工程技术版),2016,31(3):44-48.

[12] 胡敦利,陆晓燕,基于CAN总线的OPC服务器端的程序设计,制造业自动化,2018,30(1):64-66

[13] 龚勋,王淑营.基于C#的OPC客户端设计[J].计算机系统应用,2020,29(5):239-244.

[14] 汤亚玲,郭健,张学锋,储岳中.基于OPC技术的轮毂装配线监控系统[J].计算机系统应用,2021,30(3):103-109.

[15]高融壮冀登峰,张蒙OPC技术在炼钢厂能源数据采集系统中的开发及应用[J].内蒙古科技与经济,2017 ,3(5):22-24.